バイクに車載電圧計を付けて街乗りをしていると、気になるのが交差点や渋滞でブレーキを掛け続けていること。

車両保安基準では、『ブレーキを掛けると制動灯(ブレーキライト)が点灯しなければならない』と定められているため赤いライトが点灯しつづけますが、コレが結構な電気食い…。

ジワジワと電圧が下がり始めるので、長時間のブレーキには気を使ってしまうのです。

そこで省電力化の目的のために電球をLEDに換装してみることにしました。

車両保安基準では、『ブレーキを掛けると制動灯(ブレーキライト)が点灯しなければならない』と定められているため赤いライトが点灯しつづけますが、コレが結構な電気食い…。

ジワジワと電圧が下がり始めるので、長時間のブレーキには気を使ってしまうのです。

そこで省電力化の目的のために電球をLEDに換装してみることにしました。

| |||

|

テールライト[尾灯]とは、夜間に主に後方に対して車両の存在をアピールする赤色の灯火で、ストップライト[制動灯]とは、ブレーキを掛けていることを後方に対して車両にアピールする赤色の灯火で、保安基準(≠法律)で定められているため、公道を走行する自動車は必ず設置されています。 バイクの場合は一体型のユニットになっていることが多いです。 そして、この光源に使われているのは『電球(=バルブ)』です。 電球に電流を流すと、内部のフィラメントが焼けて強い光を出す仕組みです。 電球方式の場合は、 ・とにかく価格が安い。 ・構造も簡単。 というメリットもあります。しかし… ・寿命が比較的短い。 ・光を出す効率が悪く、相当な電気を食う。 (電球は触ると熱いですよね。あれは光になれなかった電気エネルギーです。) という欠点があります。 近年のバイクでは徐々にではありますが、最初からLED式のテールライトユニットを装備しはじめています。 | ||

| |||

|

電球で光を出すのは非効率なので、もっと効率的に光を出す素子が開発されました。それが『発光ダイオード(Light Emitting Diode)』なのです。 特性を電球と比較すると… ・効率が良いので少ない電力で発光することができる。 ・寿命はかなり長い。(でも、徐々に暗くなっていきます。) しかし、いいことばかりではありません。 ・高出力の発光ダイオードはまだ開発されていない。 ヘッドライト級の性能は出すことができません。 また、一つでは話にならないので、複数個束ねて使うことになります。 ・複数束ねるので価格は高くなってしまいます。 ・LEDを駆動する電子回路が別に必要となります。 というところ。 やり方次第では、LEDに置き換えて省電力化することができます。 | ||

| |||

|

公道を走る自動車は、道路運送車両法で定められた保安基準に適合していなければなりません。 もちろん、尾灯、制動灯に対しても厳格に規定されています。 今回の換装計画の大前提は『合法であること。』なので、どの範囲が合法なのかを調べておくことは大切です。 尾灯・制動灯は他の自動車に対するサインとして用いる灯火のため、具体的に『何メートルはなれたところからでも視認できなければならない』 という形式で定められています。 いままでバイクに乗っていても保安基準なんて目を通したこともありませんでしたが、結構細かく規定されているものなんですね。感心しました。 | ||

| |||

|

豆電球を点灯させる場合、乾電池に直接つなげればOKです。 しかし、LEDを点灯させる場合には、コレではダメなのです。 豆電球とLEDとの違いは『抵抗成分』(電流を制限する要因となる)を持っているかどうかです。 豆電球の場合は電気抵抗があるため、単純に乾電池につなげば点灯に必要な電力だけが回路に流れるのですが、LEDの場合は電気抵抗が無いため極限まで電流が流れます。つまりショートと同じ状態となるので、一瞬でLEDが燃え尽きてしまいます… LEDは、明るさを『流す電流の量』でコントロールします。 LEDのデータシートには、順方向定格電流(If)が記載されているので、その電流が流れるように別途抵抗成分をつなぐ必要があります。 抵抗の場合は学校で学んだオームの法則『電圧=電流×抵抗』を元にどのくらいの大きさの抵抗を用意すればよいのかを計算します。 あるいは、常に一定電流しか流さないという『定電流ダイオード』を使用する方法があります。 バイクの場合は別途ノイズ対策も必要になってきます。 | ||

| |||

|

LEDを点灯させる場合の続きです。 前回は電流で明るさをコントロールするお話でした。電気回路は電源から電源までループ構成になっていて、回路のどの位置でも電流値はいっしょです。 ところが電圧は徐々に減っていくものです。たとえば、バイクのバッテリーを電源と見立てた場合、+端子は14Vですが、バイク内のさまざまな場所を通って-端子に戻るループ構成になっており、ココでは+0Vとなります。(そもそも電圧とは、相対値なので、必ずどこかを基準にしてどのくらい高い/低いをあらわします。バッテリーの−端子を基準にして電圧を測っているので、当然−端子は0Vということになります。) ある電流を流せばLEDを点灯させることができるのであれば、バッテリーからのループ回路内に無限にLEDをつなげられるのかと思いますが、そうはいかないのです。 LEDには、順方向電圧降下、つまり電流が流れるときに電圧が落ちてしまう性質を持っています。色や製品によって降下値が違いますが、赤色LEDであれば2.1Vぐらいが一般的です。すると、12V電源車では5個直列が限界ということになってしまいます。 また、定電流制御する回路も、たとえば15mA定電流ダイオードであれば3.5Vぐらいの電圧差が無いと定電流の出力が得られないのです。 数が多ければ効率がよくなる、でも電圧の壁により制限がある…悩みます。 | ||

| |||

|

コレまでのお話で、LEDを点灯させる方法は解りました。 でも、バイクのテールライトとして使うには、光量が足りません。『LEDとは』の項でも書きましたが、沢山のLEDを同時に点灯させてあげなければなりません。 純正品のように専用のリフレクター(反射器)付きのテールライトでは10個程度のLEDでも十分な視認性を確保していますが、自作では50個ぐらいのLEDを同時に制御してあげなければなりません。 さて、同時に沢山のLEDを点灯させるには… バイクのバッテリー電圧では最大でも5個直列が限界です。 そこで、5個1組のユニットを並列につないで数を増やすことが可能です。 | ||

| |||

|

さて、ここからは実際にLEDテールライトを製作するにあたり考えたことを書き連ねてみます。 まず始めに考慮しなければならないのはストップ状態とテールライト状態の明暗を作り出さなければならないことなのです。 明暗を付けるにはLEDに流れる電流を制御すればよいのですが、光量を稼ぐためにLED回路が並列に沢山用意しなければならず、単純に考えれば電流制御の仕組みも沢山用意してあげなければならないことになります。 どうですか? 図を見てみるといきなり複雑になってきましたね。 もう少しこれをスマートにできないのかと考えました。 そこで、カレントミラー回路という制御方式を採用することにしました。 カレント(電流)のミラー(鏡)という命名からしてなんか応用できそうな気がしませんか? | ||

| |||

|

沢山のLEDの電流値の制御には、カレントミラー回路を使用します。 左の図をご覧ください。なにやら見慣れない丸い記号が出現しました。これはトランジスタと呼び電流値を制御する半導体です。 価格もピンきりですが、ココで使う"2SC1815"というトランジスタは一つ10円以下で入手できます。 これを図のように接続すると、一つの親回路に流れる電流値と同じ電流が子回路にも流れます。 したがって、親回路にのみ定電流ダイオードを接続してテールライト状態、ストップライト状態の電流値を精密に制御できるような仕掛けを用意しておけば、あとはミラー回路がどの回路にも同じだけの電流を流してくれるようになります。 この基本が解れば、数を増やす応用をするだけ… 実際の回路図はコチラになります。 | ||

| |||

|

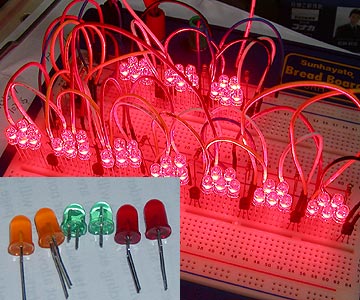

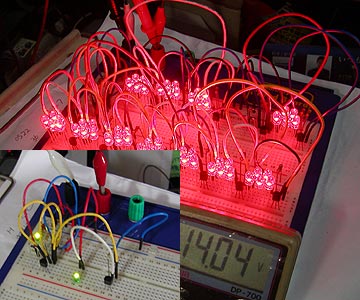

さて、回路を実際に作りこむ前に、本当にその回路で所定の性能を満足できるのかを実験しておくと後が楽になります。 どうしても各部品の定数などの微調整項目が残るのですが、プリント板製作〜ハンダ付けした後だと回路の修正が面倒(困難)なのです。 そこで、手軽に回路の実験ができる『ブレッドボード』の登場です。2.54mmピッチで穴が開いており、その穴同士が縦に電気的に接続されているので、部品を差し込むだけで回路を作りこむことができます。 ブレッドボード上で回路図どおりに配線して電源オン!! 想定どおりに回路が動くのか?、動かないときはその場で回路を修正できますし、さらには電圧を変えたり、部品の定数を変えて最適値を見つけだします。 写真は、最初に1回路だけカレントミラー回路を実験し、うまくいったので10回路に拡張して、いろいろな電圧を掛けて異常発熱が無いことなどを確認しているところです。電源は、自作のコチラを使用しています。 | ||

| |||

|

論理設計が一通り終わったところで、物理設計をはじめます。 純正のテールライトユニットを熱湯に浸して接着剤をフニャフニャにして、レンズ部分と基台部分に分離します。 ユニバーサル基板(2.54mmピッチは初めから穴が開いている基板)にカッターナイフでキズを付け、万力で折ることで自由なサイズを作り出せます。 基板は、前途のユニバーサル基板と、エッチング加工をする専用設計の基板があるのですが、専用設計は大量生産時やIC等の細かい配線パターンが必要なとき(あるいは趣味で)に作成するので、今回はこの条件に該当せずユニバーサル基板とします。 ただし、構造上穴が沢山開いているので、物理的に脆いという弱点があります。バイクのように常に振動にさらされる個所への設置の場合には、別途対策をする必要があります。 話を元に戻します。 基台部分のサイズを測ったら、ユニバーサル基板を加工して、純正テールライトユニットに内蔵できるギリギリのサイズを形成するのです。 もちろん基板を固定する方法もある程度ここで思案しておく必要があります。 | ||

| |||

|

プリント板のサイズが決定したため、今度は設計した回路をプリント板上にどのように配置をしていくのかを設計します。 大体部品の配置をしたら、部品間の配線をしていきます。配線ができない場合は部品の配置を変えてから再度配線を試みる…の繰り返しです。 プリント板表面の2次元空間で、他の配線と交わらないようにしなければならないのですが、どうしても配線ができなかったら、電線(ジャンパピン)を使用して3次元的に配線をすることもできます。(ただし、加工が面倒なのと仕上がりが美しくなくなるので、必要最小限にします。) さらに、プリント板のサイズの制約から『部品が全て載らない』なんてこともあります。その場合は回路を縮小するなどの再設計・再実験を経て、プリント板の再設計と、最適な結果が出るまで繰り返しです。 プロの仕事の場合はこのあたりは全てコンピューターで実施(CAD)しますが、素人の場合は脳みそを使って原始的な作業を繰り返します。(それでも、昔の紙と鉛筆作戦に比べたら、最近のパソコン上での作業になりやり直しがきくようになったので物凄く効率UPなのです。) プリント板設計図の拡大はコチラ。 | ||

| |||

|

プリント板のサイズが決定し、部品の配置や接続の設計が終われば、実際の製作工程に入ります。 設計図どおりに、かつ背が低い部品からプリント板に配置してハンダ付けしていきます。背が高いのを先に取り付けてしまうと狭い隙間に背の低い部品を取り付けられなくなる恐れがあります。 そして、物理的に美しくハンダ付けすることは電気的にも理想となるため、"美しく"を目標とします。 美しくするためにはハンダゴテの温度が重要です。高温すぎるとハンダが焦げてしまうし、部品にも必要以上の熱を与えてしまい壊してしまいます。 かといって温度が低すぎるとハンダがうまく密着せず、接続不良となります。したがって、許容ギリギリまで温度が低いハンダゴテを使用します。私は2種類のハンダゴテを使い分けています。 このプリント板はバイクに積載する関係で耐震性能が要求されます。後で対策をしますが、ハンダ付け時もハンダを多めに使用してガッチリと固定します。 固定だけではなく、ハンダを縦横に繋げる事で電気的な配線も同時にしてしまいます。 | ||

| |||

|

部品を固定すると共に、電気的に接着する役目を持つハンダは、ハンダゴテの熱で溶かして液体化し常温では固体となる性質を利用します。 ハンダで接続する場合は、プリント板、部品の足、ハンダが全て同一の温度になっていないとうまくハンダが乗らない(密着しない)ので、温度の管理が重要です。 かといって、同じ温度になるまでずっとハンダゴテで熱していると、部品の許容温度・時間を超えてしまい部品を壊してしまいます。 理想は『熱を加える時間を短く』『なるべく温度は低く』と相反した要求が課せられます。また、ハンダゴテの先が綺麗でないとこれまたハンダが綺麗に乗ってくれません。 綺麗なハンダ付けをするために、次の工具を使用しています。左から… *ハンダゴテ2種類(40W/22W)……使用対象の熱容量により使い分けます *コテ先クリーナー兼コテ置き台……常にコテ先を綺麗に保ちます *温度調節器……ハンダゴテを長時間使用する場合は微調節をします *ハンダ吸い取り器……間違った個所に乗ったハンダを吸い取ります *ハンダ……ヤニ入りで回路密着性能を補助します | ||

| |||

|

ここで、この後の話のつながりのために、接着剤のご紹介をしておきます。 バイクに電子回路を積載する場合は、通常の設計に加えて振動、耐候に考慮しなければなりません。一般的に振動に耐えうるためには構成部品を強固に固定することになります。さらに、耐候性能を上げるためには部品を密封するなどの対策が必要です。 そこで活躍するのが接着剤ですが、電子回路に使用するために制約が課せられます。 ※バイクで使用する電圧に対して絶縁性能を有すること 回路を密封し、かつ固定するためには、接着剤自身が電流を流さない性質を有していなければなりません。 ※振動に耐えること 振動に対して耐久性能を有している必要があります。瞬間接着剤アロンアルファ等ではそのときは強固に接着できますが、時間と共にポロポロと崩れてしまい、振動を与えると加速度的に崩れてしまいます。 ※耐熱・耐候性能を有すること バイクで使用するため、エンジンの熱に耐え、真夏の暑さに耐えることはもちろん、真冬の寒さや結露に対しても耐えなければなりません。 ※強固な接着性能を有すること そして、接着剤として当然の接着性能を有していなければなりません。 そして、これら要件にピッタリと適合する接着剤を見つけました。セメダイン製弾性接着剤『スーパーX』(白色)です。 瞬着剤みたいな固定ではなく、弾力を持ったゴムのような固まり方をします。そして耐熱・耐水・耐候・絶縁と申し分ない性能をもっています。唯一の欠点は固まるまでに24時間を要すること。この接着剤を愛用することにします。 ただし、同接着剤の黒色は絶縁性能を有していないため、今回の目的には使用できません。絶縁性能を有するシリコン系接着剤は白色であるため、黒く着色していますが、この着色剤が電流を通してしまうのです。 | ||

| |||

|

製作したプリント板は、純正テールライトユニット内部に直接固定します。 しかし、当然固定するためのネジ穴なんて物か存在しないため、何らかの固定土台を形成しなければなりません。 そして、その土台も当然『耐震』『耐熱』『耐候』性能が要求されます。 したがって、前出の接着剤そのもので土台を形成してしまう作戦を取ります。 プラ板で弾性接着剤を堰き止める堤防を作り、瞬間接着剤で固定します。そして、その内側に弾性接着剤を流し込んで土台とします。 要注意点をひとつ。 弾性接着剤は、空気中の水分と反応して固化します。ある程度の厚みの場合でも表面からの水分で内側も固化してくれますが、今回の分厚い用途の場合は内側に水分が供給されずに固まってくれません。 したがって、一度に弾性接着剤を注入せず、一日5mm程度と気の長くなるような作業を繰り返したほうがうまく仕上がります。 | ||

| |||

|

バイクに電子回路を積載する場合は、通常の設計に加えて振動、耐候に考慮しなければなりません。 電子部品自体の耐震性能は部品メーカーの努力に期待するしかなく、回路設計者は振動に強そうな部品を選定することしかできません。 しかし、これをプリント板上に実装した場合に振動に耐えうるかは実装設計の腕にかかってきます。 部品とプリント板を固定するのはハンダと部品の小さな足のみで、長期間振動にさらされていると金属疲労でポッキリと折れてしまいます。そこで、プリント板上に弾性接着剤を流し込み、部品とプリント板を強固に接着すると共に、防水性能を持たせます。 プリント板は空気中の水分の影響で時間が経つとボロボロになる可能性があります。そこでなるべく空気に触れさせずに密閉してしまうのです。 部品面、ハンダ面ともに可能な限り密封します。部品と部品の隙間にはプラモデル用の注射器を使用して弾性接着剤を注ぎ込みます。 そして最後に土台と接着することで、強固に固定されたLEDテールライトユニットが完成します。 | ||

| |||

|

さて、物理的な電気回路の形成が完成したら、いよいよ点灯試験です。 それも、『ちょっと点灯してはいOK』というものでは無く、24時間連続点灯させて各部品から異常発熱等が生じないことを確認します。 また、夏場の猛暑を想定して石油ストーブの温風吹き出し口に放置したりしても点灯状況に異常が無いかどうかも確認します。 24時間という数値は私が勝手に割り出した数値で、普段の私のロングツーリングでもせいぜい連続12時間程しか走行しないので、その2倍と設定しました。 この試験点灯では、『自分自身が作ったものに対してきちんと動くか動作するかを確認する』ため、どうしても無謀なことはせず大事に取り扱ってしまうのですが、ここでは思いっきり苛めてあげて、設計上の問題をつぶしておきましょう。 (実は私自身もこの試験が甘くて後で鳴くことになります。) 24時間連続試験点灯も無事に終了したため、テールライトレンズを元に戻し、防水のために完全密閉し、空気が循環しない悪条件の中で再度24時間連続点灯試験を行いました。 | ||

| |||

|

さて、今までは室内での製作・試験を繰り返してきましたが、実際のバイクで動かないと意味がありません。 そして、純正の電球式テールランプユニットと照度の比較もして、極端に暗くなっていないのかを確かめておかなければなりません。 純正のテールライトの配線に割り込ませて、LEDテールライトと同時に動作するようにして比較をしてみました。ブレーキレバーは紐で縛ってブレーキ動作中の状態をシミュレートしています。 (上側仮設置がLEDテールライトユニット、下側が純正の電球テールライトユニットです。) ちょっと距離を離れて目視確認では、照度はLEDの方が明るいぐらいです。そして写真撮影をしましたが・・・・アレッ!!! 右半分のLEDが徐々に消えていきます!!! 壊れてしまったテールライトユニットを再び分解し検死解剖をすると、定電流ダイオードが焼損していたのです。バイクの電源ラインをオシロスコープで測定すると、点火プラグの点火にあわせて強力なノイズが乗っています。 ノイズ対策を強化した新バージョンを設計する必要があります! | ||

| |||

|

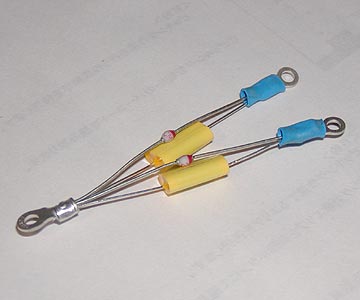

一定電流だけを流す便利な定電流ダイオードにも弱点はあります。それは『耐電圧が低いこと』と『逆起電力に弱いこと』なんです。 特に電流値が大きめな15mAタイプの場合は、耐電圧が25Vまでしかありません。しかも、定電流ダイオードが破壊された場合の壊れ方、破壊モードは『ショート』となっています。 つまり、壊れた瞬間からただの銅線になってしまい、(理論的には)無限大の電流が流れてしまい今回のダイオード焼損事故となったのです。 そして、なぜ過大電圧がかかったの要因推定として『コイル』の存在が考えられます。コイルはスターターモーターや点火プラグ用の高電圧を得るチャージコイルとして使用されています。コイルは瞬間的にですが高電圧を吐き出す部品、かつ瞬間的に逆起電力を生じる部品であるため、これがLED回路に悪影響を及ぼした可能性が高いのです。 そこで、なるべくテールランプユニットに近いところに、コンデンサと24Vツェナーダイオードを並列に追加することにしました。 コンデンサは周波数特性が良いものを選定し、瞬間的な過電圧・逆電圧を逃がします。ツェナーダイオードは24V以上になると導通する素子なので、この作用により24V以上の過電圧を吸収させるのです。 この対策により、ようやく安定稼動となりました。 | ||

Last updated 2007.07.08