LEDテールライト、LEDインジケータ、LEDパネル照明と、ヘッドライト以外の白熱電球を次々とLEDに換装しだしたら、やっぱりウインカー球もLED化したくなってきました。

もともとは、大渋滞にハマって長時間ブレーキを踏んでいるとブレーキライトの消費電力が大きくみるみるうちにバッテリ電圧が下がってしまう現象を回避して、心行くまでブレーキを踏めるように対策をしたのが始まりだったのですが、なんだか換装自体が楽しくなってきてしまいました。

このコーナーだけはバイクの話というよりは電子回路のお話が主役です。

もともとは、大渋滞にハマって長時間ブレーキを踏んでいるとブレーキライトの消費電力が大きくみるみるうちにバッテリ電圧が下がってしまう現象を回避して、心行くまでブレーキを踏めるように対策をしたのが始まりだったのですが、なんだか換装自体が楽しくなってきてしまいました。

このコーナーだけはバイクの話というよりは電子回路のお話が主役です。

| |||||||||||||||||||||||||||

|

VFR750F(RC36)のサービスマニュアルから、ウインカー系統の配線を調べてみると、左図のようになっています。 左系統、右系統それぞれがフロントウインカー球、リアウインカー球、ウインカーインジケータ球が並列接続されており、左ハンドルにあるウインカースイッチによって、左・右のいずれかの電気回路を形成しています。 そして、点滅させるためのウインカーリレーが回路に直列に挿入されています。 これが一定間隔でON/OFFを繰り返すことでウインカーは点滅するわけですが、このリレーには他から電源が供給されているわけではありません。 リレーに流れる電流によりバイメタルを発熱させ、物理的に回路をON/OFFする単純なものなので、とても信頼性は高くなっています。 また、流れる電流値が変わるとウインカーの点滅周期が変わるので玉切れも検知できるようになっています。(厳密には検知できないと車検に通らない!) LEDウインカーに換装すると、当然電流値が非常に小さくなるため、純正ウインカーリレーでは対応できず、リレー自体も新しく設計する必要がありそうです。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

ウインカーリレー自体を新規に製作するのであれば、次の仕様を目標として掲げることにします。

さらにハザード機能、これも欲しい〜。とにかく色々と実験してみることにします。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

皆様のバイクは、ウインカースイッチを投入したとたんからウインカー灯が点灯を始めませんか? この点灯状態からスタートすることを勝手に『オンスタート機能』と名づけていますが、"現状分析"の結果、意外と難しいのです。

| ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

さっそく兄弟分である白バイ、VFR750Pで使用されているウインカーブザーをオークションで入手してきました。こんな部品でも『管理部品』に指定されているらしく、一般人は通常ルートで手配することはできないのです。 さて、中身は圧電ブザー相当を想定しているのですが、ブザーを駆動する側がどのような信号をかけてあげなければならないのかを解析します。

ナンダカンダで現行のウインカー回路にそのまま並列に接続するだけで特別な考慮は不要であることがわかりました。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

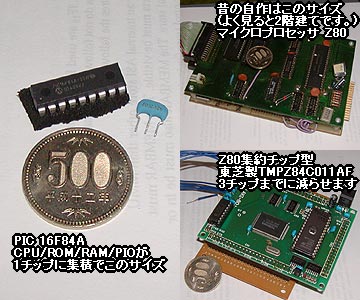

今までの要求仕様を整理すると、各種の入力(電流検知、スモールライトスイッチ、ハザードスイッチと、論理回路、点滅時定数回路、そして灯火への電力出力スイッチが必要となります。 また現状保存の法則から、ウインカーリレーからの出力ケーブル(純正では1本)だけでは不足するため、平行してケーブルを這わせることにして、ウインカーポジション、ハザード機能を実現させることにしました。 回路規模はそこそこだけど、コンパクトに造る必要があるため、論理回路にはワンチップマイクロコントローラ"PIC 16F84A"を採用することにします。 このチップ、前から興味があったのですが、ちょっと昔なら数チップになってしまう規模のコンピュータ回路がワンチップになって、とっても応用が利くのです。 動作の変更は、内蔵するフラッシュROMに書き込むソフトウェアを変えるだけなので、後々の新たな要求にもある程度対応できるのが魅力です。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

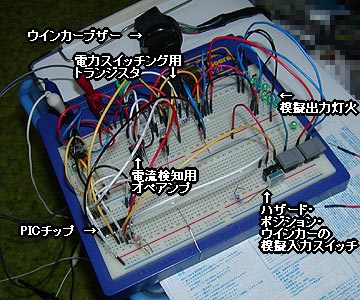

二つの入力間の電圧差を増幅する『差動増幅回路』として、オペアンプを使用します。 バイクの電源電圧14Vをかけても大丈夫なオペアンプならば何でもよいだろうということで、秋月電子で1個50円で売っていたCA3140Eを使用しました。 このオペアンプ、出力電圧を定電圧ダイオードでクランプすることで、TTLレベル(0V-5Vのデジタル信号)の出力が得られるので、そのままPICチップへの入力として使用することができます。 そして、ダミー抵抗は、負荷電流の大きさによって1[V]以下の電圧降下を生じる抵抗値にします。 さっそくブレッドボードで実験ですが、現時点でLEDウインカー球の負荷電流が不明なため、適当に1[V]電圧降下させて検証すると、計算通りの動きをしてくれました。 採用決定です。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

複雑な論理回路でも、速度が求められないのであればソフトウェアで実装するほうが回路設計が簡単になります。 素人レベルで論理回路を組もうとすると、複数のゲートICを組み合わせなければならないため、すぐに面積が大きくなってしまいますし、ゲートIC間の配線も、ICのピンの役割が固定されているため非常に制約されます。 しかし、ワンチップに集積されたPICチップであれば、ピンの役割はソフトウェアで決められるし、入出力のピン数に制限はあるものの論理回路をソフトウェアで製作できます。また、厳密なタイミングが不要であれば、時素も組み入れることができオールマイティーな制御ができます。 ただし、このPICチップはサイズを小さくするために、複雑な算術演算機能をバッサリと削り、論理機能を前面に押し出して制御に特化しています。その名の通り『マイクロコントローラ』なのです。 唯一の投資として、制御ソフトウェアを書き込む『PICライター』を別途用意する必要があります。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

ウインカーリレーの論理制御にPICチップを使用することにしたのですが、そうなると必要になるのがPICチップにソフトウェア(=プログラム)を書き込む"PICライター"です。 電子回路関連の雑誌やインターネットでは、PICライター自体を安価に作るために自作している方々もたくさん見受けられますが、私の場合はココで時間をかけるのではなく、ウインカーリレーの設計に時間を掛けたかったので、秋月電子のキットを購入してきて組み立てることにしました。 特に難しいことはなく、指示どおりに組み立ててハンダ付けすればお終いです。別途DC+18[V]電源とRS-232Cケーブルを用意すればすぐに使用できます。 ちなみに、アセンブラはPICチップの製造会社から無料で提供されています。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

今回のウインカーリレー上のソフトウェアで要求される機能を整理すると、次のようになります。

このステートの状態を表したのが左の図になります。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

制御ソフトウェアが完了したら、実際に回路全体が想定通りの動きをするのかを、毎度の事ながらブレッドボード上に回路を仮組みして実験します。 写真右下には、ハザード、スモール、ウインカーの各模擬スイッチを配置し、さらにはウインカーブザーも接続して期待通りに鳴動するかの確認を行いました。 その結果、電流増幅素子であるトランジスタによる電力スイッチは、PICチップからの出力電圧5[V]/20[mA]では負荷電流をうまくスイッチングできないことが判明しました。 対策として、現行のトランジスタのさらに後段にFETを構え、負荷電流はFETでスイッチングさせるように設計を変更します。 この場合、論理回路の制御論理が、正論理(出力1で灯火点灯)から、負論理(出力0で灯火点灯)に変わってしまいますが、ソフトウェアなので柔軟に対応できました。 唯一、吸収できないのは電源投入直後で、PICチップの出力が0なので灯火が点灯し、すぐにソフトウェアが動作を始め100[mS]程度で消えるという副作用が発生することになりましたが、気にしないことにします。 | ||||||||||||||||||||||||||

| 想定回路図はコチラ http://f.hatena.ne.jp/vfr750f2/20060130222324 | |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

さて、ウインカーリレーの目処が付いたので、灯火自体の製作もしなければなりません。 ウインカーレンズユニットにLEDを組み込むためには、一度レンズユニットを分解し、そして専用LEDプリント板を製作・組み込み・試験を行い、最後に封入したのちにバイク本体に取り付けという、それはもう手間と時間がかかる作業が必要なのです。 その間もバイクには乗りたいので、新たに前後左右4つのウインカーレンズユニット純正部品を手配することにしました。 この手配したレンズユニットをLED仕様にした後に、バイクに搭載することにします。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

純正部品であるウインカーレンズユニットにLEDを組み込むためには『まずは分解』です。 その後、反射板側に自作LEDユニットを組み込んだ上で元通りに組み上げることで、外見は純正部品だけれども、その中身は省電力LED表示型となるわけです。 外見・外形がまったく変わらないので、当然のことながらバイク本体には自然に装着が出来ます。 VFR750F(RC36)のウインカーレンズユニットは、レンズと反射板が接着剤で固定されている方式で、テールライトユニットと同じように熱〜いお湯に浸して接着剤をフニャフニャにする作戦を取ったのですが、まったく外れず・・・。 カッターで切れ込みを入れたりもしたのですがダメ。 どうしましょ・・・。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

レンズユニットをバラすことが出来ないので、『ポン付け』作戦に切り替えます。 元からある電球と、口金の互換性を持たせ、かつサイズもほぼ同一なLEDバルブを製作することにします。 レンズ全面をLEDで埋め尽くすことができる分解作戦と違い、面積がかなり制約されてしまうため、必要な照度が得られるのか、そして形状がバイクの振動に長期的に耐えることができるのか、が技術的な問題点です。 また、車検がクリアできなければ意味がありません。しかし、ポン付け作戦なら、車検のときだけ電球を装着することも簡単にできます。 とにかくやってみるしかありません。 インターネットで色々と探してみると、器用に製作されている方がいたり、販売しているお店もあります。 ここは、100%自作を目指して、あえて自作を選択することにします。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

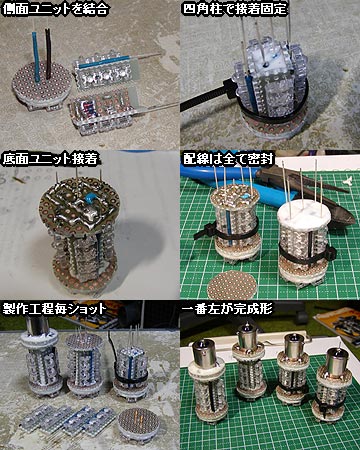

さて、バルブ自体を作ることが決まったのであれば、どのように作るのかをある程度頭の中に描いておかないといけません。 市販品だと『LED同士を空中配線で接続してホットボンドで固める』というとても仕上がりが綺麗なものがありますが、私にそこまでの器用さを持ち合わせていないことと、バイクの振動に長期間耐えられずに崩れてしまう心配があるため、小さなプリント基板に回路を形成し、それらを接続して最終形にすることにします。 色々と考えた結果、次のような構成で製作することにします。 前面ユニット 文字通り、ウインカーバルブの主たる発光を行います。直接視認できる光となるのでなるべく多くのLEDを配置します。 側面ユニット 前面ユニットに配置できるLEDの数に限りがあるので、ウインカーレンズユニットの反射鏡を経由して照射する部分となります。 底面ユニット このユニット自体は発光機能を持たず、他のユニット同士との回路配線を行います。またノイズ対策として、コンデンサを搭載します。 口金ユニット 電球バルブと互換性を持たせるため、口金は電球と同一のBA15sとして、バイク本体からの電力を受け取り、底面ユニットに供給します。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

形状設計に基づいて、プリント板を切り出して、そしてLEDやら定電流ダイオードなどの部品を実際に配置・配線していきます。

前面ユニットの直径は、もともとある電球と同一のサイズとし、その中にLEDを配置したら5個が限界でした。 コレらは駆動電圧の制限から、LED3個直列の回路と、LED2個直列の回路で形成します。それぞれには、15mAの定電流ダイオードを3個並列に配線して45mA定電流回路を作り、LEDを駆動します。 本当であれば、なるべく前面に直接照射するダイオードの数を増やしたいのですが、ポン付け同一サイズという厳しい設計制限から、この数でやってみることにします。 点灯試験まで終了したら、同じ物を4つ(前後それぞれの左右用)作り、次は側面ユニットに取り掛かります。 ちなみに、LEDは、LEDパネル照明にも使用した超高輝度SuperFlux HPWT-ML00-E4000を使用します。

側面ユニットも、形状設計に基づいてプリント板を切り出します。

コチラも駆動電圧の制限で最大3個のLEDしか装着できないため、LED3個を並べて、やはり45mA定電流回路を組み込みます。 1つのLEDバルブで4つの側面ユニットが必要で、4つのLEDバルブを製作するので、この側面ユニットは16個も必要になってしまいます。 ひたすら同じ物を作る工程は、拷問のようです・・・・。  これで一つ分

これで一つ分

| ||||||||||||||||||||||||||

| 当日の日記は https://tarsama.hatenadiary.com/entries/2006/02/16/ からどうぞ。 | |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

事前に準備した各パーツを一つに結合して、いよいよLEDバルブとしての仕上げに入ります。 まずは、側面ユニット2つを90度の角度で合体した状態でハンダ付けします。 次に、それを二つ組み合わせて四角柱の形にして上下左右の力を受け止める構造とし、内部にはその形状を維持するために弾性接着剤を充填します。 (写真の黒いインシュロックは、接着剤が完全硬化するまでの仮固定用。) 各ユニットからは、電源配線が立ち上がっているため、底面ユニットでコレを受けノイズ対策用のコンデンサも配置します。 また、ハンダ配線は、長期間のバイクの振動による脱落・割れを防ぐため、および防錆のため、絶縁性能を持ち、耐候性能も有する弾性接着剤で密封してしまいます。 最後に口金をハンダ付けして完成です。 かなり強固な構造となっており、多少の振動ぐらいではヘタれない安心の出来栄えとなりました。 | ||||||||||||||||||||||||||

| 当日の日記は https://tarsama.hatenadiary.com/entries/2006/02/20/ からどうぞ。 | |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

組み立てが完成したら、性能試験を行います。 駆動電圧を変化させても、定電流ダイオードのお陰で回路電流は0.25[A]で安定しています。 そして電流値の理論値は、 側面ユニット 45 [mA] × 4 [枚] = 180 [mA] 正面ユニット 45 [mA] × 2 [枚] = 90 [mA] 合計 270[mA] となり、測定値の誤差を考えれば問題無い範囲となりました。 24時間連続点灯をして異常な発熱等が発生しないこと等も確認して、ひとまずバルブの製作は完了です。 負荷電流値が確定したことで、ウインカーリレー・電流検知方法で使用する抵抗値を計算することができるので、ウインカーリレーの製作・試験に取り掛かることにします。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

ウインカーリレーの回路設計も終り、LEDバルブの負荷電流も確定したので、部品の定数も決定しました。 続いて、各部品をどのように配置して、どのようなサイズに納めるのかを設計します。収納先となるプラスチックのケースは3種類ほど異なるサイズを用意しておき、可能な限り小さなケースに適応させます。 で、いろいろやって出来たのが左の図です。 昔は紙と鉛筆で何度も考えていたのが、今はパソコン上で部品をパズルのように並べてみて、かつそれぞれの部品を配線して、配線不能ではないのかをひたすら試しつづけるのです。 ちなみに、私はCADとか使わずに、ドローツールのVisioでひたすらカットアンドトライ作戦です。(回路規模が小さいから、CADの使い方覚えるよりトライのほうが早い!んです。) | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

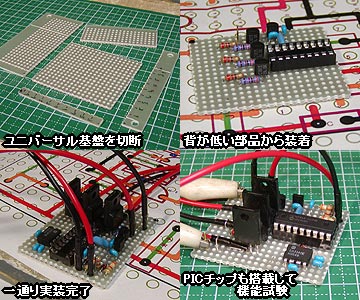

いよいよ今までの設計を形にする作業に入ります。 ユニバーサル基盤を設計したとおりのサイズに切断し、その上に部品を配置してハンダ付けしていきます。 大きな部品を先に取り付けてしまうと、後から細かい部品を取り付けることが困難になってしまうため、細かい・小さい部品から順に取り付けです。 ソフトウェアが格納されるPICチップは、今後の試験結果によって差し替えることが想定されるため、ICソケットをハンダ付けしておき、そこに差し込む形をとります。 製作自体はどちらかといえば簡単で、設計図に基づく単純作業。一通り完成したら、配線ミスが無いかどうか簡単なテストをしてみます。 模擬負荷をつなぎ、想定される電流を流すと・・・・設計どおりに点滅を始めました。どうやら配線ミスをすることなく完成で〜す! ブレッドボードで動かした回路は、ココまで小さくなりました。 (左のプリント板の写真の部品配置を、ひとつ上のプリント板設計図と見比べてみてください。ぴったりと符合しているでしょ。) | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

完成したウインカーリレー回路は、バイクでの使用に備えて、完全に弾性接着剤で固定します。 水密性能を確保して、仮に雨天走行で浸水しても電気系統に影響を及ぼさないように対策し、さらに長期間の振動にさらされて部品が脱落してしまう可能性も排除するため、部品そのものを弾性接着剤で完全に固めてしまうのです。 ただし、PICチップは、今後の制御ソフトウェアバージョンアップに備えて、固めずに残しておきます。 これで、LEDウインカーバルブの点滅を制御するウインカーリレーは完成しました〜♪。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

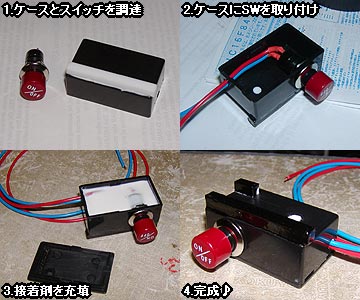

ウインカーバルブ、ウインカーリレーとウインカー主要系統は何とかなりそうな目処がついたため、ちょっとだけ脱線して、ハザードスイッチの製作に入ります。 ハザードスイッチは左ハンドルにスイッチボックス下に取り付ける予定で、プッシュスイッチ(オルタネート型:一度押すとONを保持、もう一度押すとOFF)とプラスチックケースで構成します。 単純にプラスチックケースに穴をあけてスイッチを固定するだけなのですが、そのままだとプラスチックケースの質量の軽さから『ペコペコ』とした軽い押し心地となってしまいます。 そこで、防水を兼ねて内部を弾性接着剤SUPER Xで充填してしまうことで『ドシッ』とした質量を作り出し、しっかりとした押し心地としました。 (上面の白いプラ板は、バイク純正のスイッチボックスのツメとかみ合わせることによって、スイッチ押下時にハザードスイッチボックス自体が前方にズレてしまうことを防止するためのものです。) | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

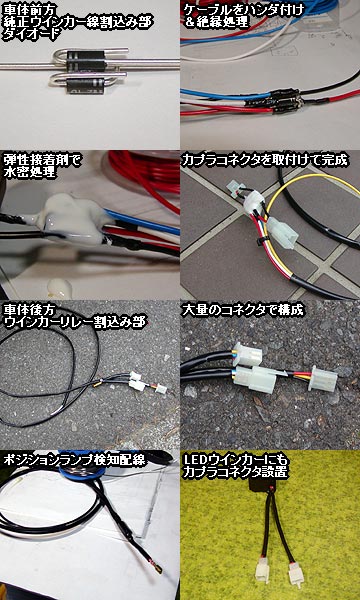

ここまで準備・製作したウインカーリレー、ウインカーブザー、ウインカーバルブにハザードスイッチ。これらを当初の目標6『いざとなったらすぐに元に戻せる』ように、ハーネスも含めて製作し、既存の配線と切り離しておき、数箇所でのみ割り込むようにしておきます。 この思想に基づいて考えた配線はコチラ http://f.hatena.ne.jp/vfr750f2/20060415214506 そしてこの設計に基づいてハーネスを作成します。 最終的にはひとつになるハーネスも、それぞれのケーブルに必要な長さは配線してみないとわかりません。そこで各機能ブロックごとに作成し、それぞれをカプラコネクタで接続して最後にひとつにする作戦としました。 写真を良く見ると判るのですが、ハーネスの片一方にはカプラコネクタを取り付けてありますが、反対側は裸配線のまま。これは、実際にバイクに配線したときに長さが確定した時点で調整し、その場でカプラコネクタを取り付ける為です。 基本的には純正ウインカーリレーに入る配線コネクタを、LEDウインカーリレー向けに差し替えてしまい、ウインカーの制御をのっとります。 そしてLEDウインカーリレーからの出力信号は、車体前方で純正ウインカー線に流し込みます。 車体前後間を渡るケーブルは数本になるのですが、後工程での作業のしやすさや耐候性能を考えて、熱収縮チューブの中を通して一本に取りまとめました。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

さて、いよいよ各パーツをバイクに取り付けていきます。 まずは常に露出していて作業性も良い簡単なところから・・・・。でも一番強度的に不安で、やってみるまで判らない『ハザードスイッチボックス』を左ハンドル下に取り付けます。 その取り付け方法ですが、ネジ止めなどではなく弾性接着剤で取り付けるのです。 あらかじめスイッチボックスにはツメを取り付けてあり、うまくハンドル側の凹凸に引っかかるようにしてあり、押し込む力に対抗するようにしています。 仮固定して24時間経過して、完全に接着剤が固まりました。 弾性接着剤は、固まるとゴム状になるのでカッターナイフで切り取ったりできるので、大雑把に固定した後に切り取って、ヤスリやコンパウンドで磨くと綺麗に仕上がります。 ガッチリと付きました。スイッチの押し心地もドッシリしており、これならば実運用にも耐えれそうです。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

続いて、フロント周りへの配線作業です。 まずはフロント周りのカウルを全て外す作業に一苦労・・・・。 その後、予め準備しておいたハーネスを配置していきます。左右の純正ウインカーのコネクタの先には、自作した割り込みハーネスを設置します。 右ヘッドライト脇のカウル内にウインカーブザーも配置して、ソレもハーネスにつなぎ込みます。 ←マウスを乗せると別の画像に切り替わります。 最後にそれらを右側ヒューズボックス付近まで配線し、ケーブル長さが確定したらその場ケーブルを適切な長さで切り取ってカプラコネクタをカシメれば作業完了です。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

最後に、フロント〜リア間の配線と、純正ウインカーリレーの直前で配線をのっとり自作ウインカーリレーへ導く細工をします。 一番の不安がエンジン脇の配線。 ケーブルは全て80℃耐熱タイプを使用しているのですが、エンジンに触れるか触れないかの距離しかクリアランスを確保できません。 はたして『80℃耐熱』でこの猛烈な熱に耐えられるのか? 二番目の不安はシート下の熱のこもり方。 V型エンジンの宿命か・・・・左の写真のバッテリーのさらに前方はエンジンの後部シリンダーがあるので、必然的にシートに下は熱が! しかも抜けていかないのです。 この熱は電子回路にとってもあまり良いものではないのです。しかも、心臓部であるマイクロコントローラPIC16F84Aの動作温度って、日本語データシートには記載が無くて、英語版データシートを入手して読み漁ると・・・・0℃〜70℃と微妙! 判らないことだらけだけれども、とにかく実験あるのみ!です。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

全回路の車両への搭載が完了しました。 いよいよ、キースイッチを捻ります・・・・この一瞬で今までの結果が全て現れます。機械はウソをつきません。ダメなものはダメ! 良いものは良い! バイク全体に電源が供給されました。この時点でヒューズが切れることもありません。 恐る恐るヘッドライトスイッチを『ポジション』位置にすると・・・・光々とフロントウインカーが輝きました! OKです。 次に、ウインカースイッチを『左』に投入すると、ウインカーブザーの音とともに、前後のウインカーバルブが点滅します。同様に『右』もOK! ハザードもOK! 全スイッチパターンをテストしますが、静止状態は全てOK! 今度は強力なノイズ源であるエンジンを始動させ、全パターン検査するもOK! 気分を良くして、実走して試験してもOK! 視認性もとりあえずは問題なさそうです。 やりました! 後は長期耐久試験をしてみることにします! | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

とりあえず形になったLEDウインカーシステムですが、さらに試行錯誤してみました。 やはりLEDは電球と違って光が拡散しない・・・・。第一弾作成時はなるべく数多くのLEDを搭載して光量を稼ぐ作戦だったのですが、今回・第二弾はLEDの搭載数を減らしてでも、LEDバルブの寸法を小さくしたものを製作してみました。 ずばり、ウインカーユニットのレンズから距離を取る為です。 完成品は長さがおよそ半分になりました。 さっそく今度比較テストをするために、一部分だけこの新バルブに換装して走ってくることにします。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

実際に初代LEDバルブと、短縮型LEDバルブを一つずつバイクに取り付けて実験してみました。 左の写真をみると違いは明らか! 向かって左のウインカーLEDが初代LEDバルブ。レンズとLEDの距離が近いため、LED一つ一つが発光しているのが確認できます。 予想通りLEDだけが光っています。 そして向かって右が短縮型LEDバルブ。レンズとLEDの距離が遠いため光が拡散して全体で一つの光源が光っているように見えますし、広い面積がくまなく光っているように見えます。 初代の鋭い光、短縮型のなめらかな光。どちらが良いのかは好みの問題かもしれませんが、私は短縮型が好きだな! 夜間は初代も短縮型も違いがわからないほど明るく光ります。 | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|

LEDウインカーバルブを使い始めて3年弱。なんだか経年変化で暗くなってきた気がします。特にフロントバルブは走行中は車幅灯として常時点灯しているため、劣化が進んでいると思われます。 新しいLEDウインカーバルブを作って交換すればよいのですが・・・・ 2回目ともなると技術的興味は無いため、単純に面倒くさい! そして一応社会人なので、時間も惜しい・・・・ そこで、別の意味で技術的に興味がある『しまりす堂』製のLEDウインカーバルブを購入して使用してみることにしました。 高輝度LEDバルブを自作する人にとって、2010年現在では派生店舗がたくさんありますが、当時はこの分野のために高輝度LEDを専門的に取り扱っている店舗って数社しかなかったんです。 そのしまりす堂の自信作とやらは、果たしてどんな程度なんだろう???という興味です。 左の写真にマウスを載せると、一方は3年使用した自作LEDバルブ、もう一方は新品のしまりす堂製LEDバルブ。 はっきりいって違いがわかりません。ということは、自作品でもソコソコ性能が出ているんだなぁ・・・・。まぁ、3年間はしまりす堂を使います! | ||||||||||||||||||||||||||

| 2009.04.25購入 2本セット \9500 | |||||||||||||||||||||||||||

Last updated 2010.11.01